Pulver sind disperse Systeme aus einer festen dispersen Phase und einer gasförmigen Phase. Die feste Phase besteht aus fein verteilten Partikeln (Feststoffteilchen, meist kleiner als 1 mm), die sich makroskopisch als Haufwerk oder Schüttgut präsentiert. Die einzelnen Partikel können durch unterschiedliche Größe, Form, Masse und Oberfläche charakterisiert werden. In Ruhe berühren sich die Partikel gegenseitig und bestimmen so die pulvertechnologischen Eigenschaften der Schüttung, die sich durch die Erkenntnisse der Schüttgutmechanik beschreiben lassen.

Die Partikeleigenschaften Größe, Form und deren Verteilung gehören zu den bestimmenden Parametern für das Verhalten von Pulvern in der Anwendung oder Weiterverarbeitung. So nehmen mit abnehmender Partikelgröße die spezifische Oberfläche und damit die Agglomerationsneigung (Kohäsion), die Wandhaftung (Adhäsion), das Reaktionsvermögen, die Löslichkeit und die elektrostatische Aufladbarkeit zu. Gleichzeitig nehmen die stoffliche Homogenität und die Festigkeit der Einzelpartikel zu, wobei sich die Rieselfähigkeit (Fließvermögen), die Mischbarkeit und die Mahlbarkeit zunehmend verschlechtern. Pulver mit Partikeln im oberen Mikrometer- und Millimeterbereich sind meist sehr gut rieselfähig während feinere und feinste Pulver oder Puder mit mittleren Partikelgrößen im Submikron- und unteren Mikrometerbereich häufig kohäsiv sind und zur Bildung von Agglomeraten neigen. Aber nicht nur die Partikelgröße, sondern auch die Partikelgrößenverteilung sowie die Form der Partikel nehmen Einfluss auf die Fließeigenschaften, die Schütt- und Stampfdichte, die Porosität, die Kompressibilität oder Entmischungstendenzen des Partikelkollektivs.

Je nach Anwendungsgebiet und Vorliegen der Rohstoffe werden Pulver auf verschiedene Arten hergestellt. In der mechanischen Verfahrenstechnik kommen insbesondere Zerkleinerungsprozesse zum Einsatz, um aus vorliegenden gröberen Materialien z.B. durch Mahlen kleinere Partikelgrößen zu erzeugen. Häufig bestehen konkrete Anforderungen hinsichtlich der charakteristischen Größen eines Pulvers wie mittlere Partikelgröße, Breite der Partikelgrößenverteilung, sowie bestimmte Anteile an groben oder feinen Fraktionen, Grenzen für Grobkorn oder Feinkorn sowie eine bevorzugte Partikelform. Zur Herstellung definierter Qualitäten werden ergänzend Klassierungsverfahren wie Sieben oder Sichten verwendet, um Fraktionen mit vorgegebenen Korngrößenverteilungen zu erzeugen.

Für die Produktion feiner, kristalliner Partikel vom Submikronbereich bis hin zu etwa 10 µm wird häufig die Fällungskristallisation angewendet. An gefällte Produkte wie Pigmente, Katalysatoren, keramische Pulver, anorganische Stoffe oder pharmazeutische Wirkstoffe werden Anforderungen hinsichtlich einer definierten Partikelgröße, eine enge Partikelgrößenverteilung, eine gezielte äußere Form der Kristalle oder eine große spezifische Oberfläche für ein hohes Reaktionsvermögen bzw. eine hohe Bioverfügbarkeit gestellt. Pulver werden ebenfalls durch Zerstäuben oder Versprühen von Flüssigkeiten erzeugt, die dann in Verdunstungs- oder Abkühlungsprozessen zu Feststoffpartikeln erstarren, wie z.B. bei der Sprühtrocknung von Lactose oder bei der Verdüsung heißer, flüssiger Metalle oder Legierungen zu Metallpulvern. Durch diese Art der Pulverherstellung lassen sich in Abhängigkeit von den Parametern der Verdüsung besonders gleichförmige, häufig sphärische Partikel mit einem engen Kornband und besonders guten Fließeigenschaften erzeugen.

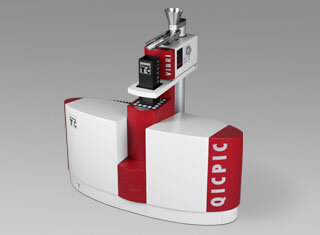

Die Bestimmung der Partikelgröße, der Partikelform sowie deren Verteilung sind von zentralem Interesse, um die pulvertechnologischen Eigenschaften eines Partikelkollektivs für die Weiterverarbeitung oder finale Anwendung zu verstehen und gezielt zu beeinflussen. Für eine zuverlässige und aussagekräftige Analyse sind eine repräsentative Probenahme sowie die produktgerechte Dosierung und Dispergierung vor der eigentlichen Vermessung des Partikelkollektivs wesentliche Voraussetzungen. Jedes Pulver stellt dabei spezifische Anforderungen an die eingesetzte Messtechnologie. Die modulare Architektur unserer Laserbeugungs- und Bildanalysesensoren ermöglicht über eine Vielzahl von Dosierern und Dispergierern eine flexible und optimale Anpassung an die spezifischen Anforderungen für die Analyse der Verteilung von Partikelgröße und Partikelform ihres Pulvers. Sie finden bei uns bewährte Technologien für die produkt- und prozessgerechte Trockenmessung im Labor und im Prozess vom Submikron- bis in den Millimeterbereich sowohl für empfindliche, metastabile Partikel als auch für feinste kohäsive und adhäsive Pulver.