Partikelcharakterisierung in Prozessanwendungen

Die Kontrolle und Steuerung von Prozessen in Echtzeit ist die effektivste Art eine Produktion von hoher Qualität bei optimalem Ressourceneinsatz sicherzustellen. Die Anwendung von Prozessmesstechnologien garantiert eine enge Kontrolle kritischer, qualitätsrelevanter Prozessparameter und ermöglicht zeitnahe Prozesseingriffe. So erfüllen Sie sicher die Spezifikationen in Ihrer Produktion und vermeiden Ausschuss oder Fehlchargen, die entweder entsorgt oder aufwendig aufgearbeitet werden müssen. Auch eine ineffiziente Prozessführung über das Betriebsoptimum hinaus lässt sich so vermeiden. Die Pharmaindustrie hat die Forderung nach Inprozesskontrollen bereits in ihrer Quality by Design-Initiative formuliert, damit Produktionsprozesse besser verstanden und optimal gesteuert werden können. Qualität soll nicht in ein Produkt rückblickend hineingeprüft, sondern durch geeignete Produktionsmittel und eine zeitnahe Prozesskontrolle bereits in der laufenden Produktion sichergestellt werden.

Die Inprozesskontrolle anhand physikalischer Kenngrößen wie Partikelgröße oder Partikelform kann auf verschiedene Arten erfolgen. Grundsätzlich sind für die Gewinnung valider und aussagekräftiger Messergebnisse drei gleichermaßen zu beachtende Komponenten der Prozessanalyse von Bedeutung:

- die repräsentative Probenahme im Prozess

- die produktgerechte Dispergierung der entnommenen Probe

- die sensitive Sensorik zur Erfassung und Auswertung der Probe

Möglichkeiten der Prozesskopplung

Weiterhin unterscheiden sich die Möglichkeiten zur Prozessintegration hinsichtlich der Art der Probenahme und -zuführung, der räumlichen und zeitlichen Nähe zum Prozess und der Frequenz der Messungen. Unsere Analysesysteme können in unterschiedlich enger Anbindung an den Hauptprozessstrom gekoppelt werden. Das Spektrum reicht von der klassischen Laboranalyse (off-line), bei der die Probe manuell zum Messinstrument gebracht wird, über Lösungen mit zentralen Produktionslaboren und automatisierter Probenzuführung (at-line) bis hin zur echten Prozessanalyse, bei der das System unmittelbar an den Prozess gekoppelt (on-line) oder direkt in die produktführende Leitung oder einen Reaktor integriert wird (in-line).

in-line

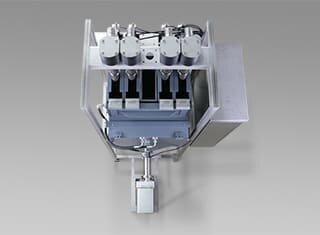

Probenahme und Analyseeinheit sind vollständig in den Hauptprozessstrom integriert. Bei der Ultraschallextinktion mit OPUS wird dabei direkt im Hauptprozessstrom oder in einen Reaktor unter Prozessbedingungen gemessen. Bei optischen Verfahren – wie der Laserbeugung mit MYTOS – ist nach der Probenteilung eine Anpassung der optischen Konzentration an den Sensor erforderlich. Die dazu eingesetzte Dispergierung erfolgt unmittelbar vor der Analyse im Hauptprozessstrom. Das Produkt verbleibt zur kontinuierlichen Echtzeit-Messung in der Prozessleitung – nur die Messdaten verlassen den Prozess.

on-line

Das Messsystem, bestehend aus Dispergier- und Sensoreinheit, wird im Bypass zum Hauptprozessstrom betrieben. Die Produktprobe wird dem Prozessstrom über ein Probenahmesystem entnommen, dem Messsystem zugeführt und quasi-kontinuierlich in Echtzeit vermessen. Das Produkt kann entweder in den Prozessstrom zurückgeführt, entsorgt oder für weitere Zwecke wiedergewonnen werden.

at-line

Diskrete Proben werden aus dem Produktionsstrom entnommen und einem eigenständigen Messsystem, bestehend aus Dispergierer und Sensor, zugeführt. Die indirekte, automatisierte Prozessanbindung mit meist gleichbleibenden Messanforderungen entspricht dem Konzept einer Laborautomation.

Innovative Technologien für den Prozess

Von unseren im Labor bewährten Sensortechnologien und Dispergiersystemen sind die meisten auch für den Einsatz im Prozess oder im automatisierten Labor verfügbar. Die Verwendung der gleichen Komponenten in unseren Labor- und Prozesssystemen stellt eine hohe Vergleichbarkeit der Messergebnisse sicher und unterstützt so alle Messanforderungen von der Produktentwicklung bis zur Mengenproduktion im industriellen Maßstab. Die leistungsfähige Steuerungs- und Auswertungssoftware bietet darüber hinaus alle Möglichkeiten der Integration in ein Leitsystem und ist geeignet eine Anlagensteuerung basierend auf Echtzeitdaten zu etabliert.